Hurtownia kamienia naturalnego

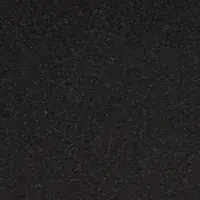

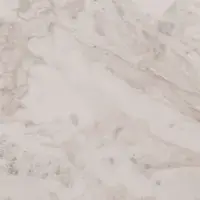

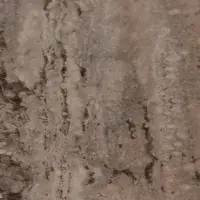

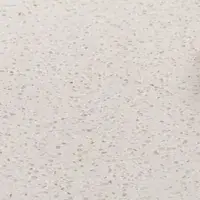

Kamień naturalny wciąż cieszy się niesłabnącą popularnością wśród architektów wnętrz i Klientów indywidualnych. To piękne surowce, które po odpowiedniej obróbce mogą posłużyć jako element wykończenia wnętrz albo materiał do realizacji projektów architektury zewnętrznej. RR Granity oferuje szeroki wybór płytek i płyt z kamienia – marmuru, granitu, trawertynu, onyksu i konglomeratów.

Za sprawą kamieni naturalnych możesz uzyskać niepowtarzalne efekty w swoich wnętrzach. Wybierając marmury albo granity, stworzysz piękne wykończenia w postaci ścian, posadzek, schodów czy mebli łazienkowych albo kuchennych. Onyksy z kolei znakomicie sprawdzą się jako wstawki na ścianach czy obudowy kominków w salonie, a konglomeraty jako parapety w mieszkaniu czy biurze. Po trawertyny warto sięgnąć, kiedy pragnie się uzyskać luksusowy, elegancki efekt w danym pomieszczeniu.

Zastosowań kamieni naturalnych jest więcej. Jeśli chcesz zobaczyć, jak wyglądają na żywo, dotknąć ich struktury i wybrać najodpowiedniejszy – odwiedź naszą hurtownię kamienia naturalnego. W RR Granity czekają na Ciebie specjaliści, którzy z przyjemnością doradzą Ci w wyborze i odpowiedzą na wszelkie pytania.

Zapraszamy do hurtowni granitu i marmuru!

Serdecznie zapraszamy do naszych hurtowni kamieni naturalnych. To doskonała okazja do zapoznania się z naszą ofertą, zainspirowania się oraz zasięgnięcia porad od sztabu specjalistów. Na miejscu dysponujemy bogatym asortymentem płyt i płytek z marmuru, granitu, onyksów, trawertynów i konglomeratów. Wybierając produkty z naszej oferty, zyskujesz gwarancję zakupu oryginalnych kamieni naturalnych, charakteryzujących się wysoką jakością i niepowtarzalnym designem. Wykorzystując w aranżacjach produkty z hurtowni kamienia RR Granity, stworzysz przyjazną i niepowtarzalną przestrzeń. Kamień naturalny to luksusowy materiał, który jest nie tylko urokliwy, ale jednocześnie bardzo wytrzymały na działanie różnych czynników zewnętrznych. Dopasuj więc jego wybór do swoich potrzeb i nadaj charakter pomieszczeniom w swoim domu czy biurze.

Poznaj ofertę sprzedaży kamienia!

Hurtownie kamienia RR Granity to nie tylko szeroki asortyment w postaci różnego rodzaju płytek i płyt z kamienia. Nasi specjaliści oferują kompleksową obsługę w zakresie doradztwa, sprzedaży, dostawy do Klienta, a także pomocy w znalezieniu najlepszego w regionie kamieniarza, który pomoże Ci w obróbce zakupionych kamieni granitowych. Warto bowiem wiedzieć, że poza wykorzystaniem ich na posadzkach, schodach czy ścianach, możesz również postawić na kamienne blaty, parapety, obudowy kominków, a nawet wanny, umywalki czy stoliki kawowe.

Korzystając z naszych usług, zyskujesz pewność, że Twoje projekty będą absolutnie niepowtarzalne. Każdy kamień naturalny ma bowiem inną strukturę, wzór i budowę, a wykonane z niego aranżacje i meble stają się wyjątkowe i oryginalne.

Poznaj naszą ofertę osobiście, kontaktując się pod podane numery telefonu lub przez e-mail. Nasi specjaliści przygotują Twoje zamówienie, odpowiednio je zabezpieczą, a kurierzy dostarczą towar w wyznaczone miejsce.

KONTAKT

DANE KONTAKTOWE

Armii Krajowej 35,

58-150 Strzegom k. Wrocławia

tel.: +48 74 855 59 09

fax: +48 74 855 59 09

rrgranity@rrgranity.pl

Godziny otwarcia:

Pn. – Pt. 8.00-16.00

Sob. 8.00-13.00

W DNIACH 01/05/2024 – 05/05/2024 NIECZYNNE

DZIAŁ HANDLOWY

Agnieszka Szołtysik

tel.: +48 691 782 773

agnieszka.szoltysik@rrgranity.pl

Ewelina Kielman

tel.: +48 885 044 800

ewelina.kielman@rrgranity.pl

DANE KONTAKTOWE

ul. Elektronowa 6

94-103 Łódź

tel.: +48 42 686 50 01

fax: +48 42 686 50 01

lodz@rrgranity.pl

Godziny otwarcia:

Pn. – Pt. 7.00-16.00

Sob. 8.00-13.00

W DNIACH 01/05/2024 – 05/05/2024 NIECZYNNE

DZIAŁ HANDLOWY

Artur Fortuna

tel.: +48 885 336 600

artur.fortuna@rrgranity.pl

Jolanta Głuszek

tel.: +48 506 242 558

lodz@rrgranity.pl

DANE KONTAKTOWE

Park Przemysłowy Norblin

ul. Palisadowa 20/22

01-940 Warszawa

tel.: +48 22 280 92 93

warszawa@rrgranity.pl

Godziny otwarcia:

Pn. – Pt. 8.00-16.00

Sob. 8.00-13.00

W DNIACH 01/05/2024 – 05/05/2024 NIECZYNNE

DZIAŁ HANDLOWY

Dariusz Garnek

tel.: +48 885 757 700

dariusz.garnek@rrgranity.pl

Dominik Balcerowski

tel.: +48 885 114 400

dominik.balcerowski@rrgranity.pl

Joanna Politowska

tel.: +48 516 005 113

warszawa@rrgranity.pl

DANE KONTAKTOWE

Ciepła

32-800 Brzesko

tel.: +48 604 178 957

fax: +48 14 665 89 68

rrgranity@rrgranity.pl

Godziny otwarcia:

Pn. – Pt. 8.00-16.00

Sob. NIECZYNNE

W DNIACH 01/05/2024 – 05/05/2024 NIECZYNNE

DZIAŁ HANDLOWY

Zbigniew Dach

tel.: +48 604 178 957

rrgranity@rrgranity.pl

Aleksander Pawłowicz

tel.: +48 516 005 115

a.pawlowicz@rrgranity.pl